23일 울산 울주군 삼성SDI 에너지저장장치(ESS)용 배터리 생산 공장 한쪽에 마련된 안전성 평가동. 80㎝ 두께의 실험실 콘크리트벽에 ESS 배터리 모듈이 걸려 있다. 뾰족한 못으로 모듈을 사정없이 찌르기 시작하자 곧 단락 현상(쇼트)으로 인한 과부하로 ‘펑’ 소리가 났다. 발열이 시작된 모듈 안 배터리 셀은 순식간에 100도까지 올라갔지만 바로 옆에 있는 셀의 온도는 20~23도를 유지했다.

강한 외부 충격에도 발열이 화재까지 이어지지 않은 건 모듈에 ‘특수 소화시스템’이 적용됐기 때문이다. 이 시스템이 적용되지 않은 모듈로 진행한 같은 실험에선 단락현상 후 10초 만에 불꽃이 발생했고, 옆 셀의 온도까지 100도를 훌쩍 넘기며 결국 불이 옮겨 붙었다.

이날 시연한 특수 소화시스템은 삼성SDI의 배터리가 들어가 있는 국내 1,000여곳의 ESS 설비에 탑재될 예정이다. 이달 초부터 생산 중인 신규 ESS 배터리 모듈에는 소화시스템이 장착돼 있고, 이미 설치된 배터리에도 모두 적용할 계획이다. 이를 위해 삼성SDI가 부담하는 금액은 1,500억~2,000억원으로 분기 영업이익과 맞먹는다. 비용 부담을 떠안으면서 삼성SDI가 나서는 건 반복되는 ESS 화재를 막고, 위축된 한국 ESS 산업 생태계를 다시 활성화하기 위해서다.

산업통상자원부에 따르면 2017년 8월부터 발생한 국내 ESS 화재는 총 27건이다. 정부가 지난 6월 화재 주 원인이 전기적 충격, 운영환경 관리 미흡, 설치 부주의 등이라고 결론을 내린 후 기업들이 개선작업에 들어갔음에도 4번이나 더 화재가 발생했다. ESS에 여러 안전 장치를 마련한 삼성SDI가 여기에 더해 특수 소화시스템까지 개발하게 된 이유다.

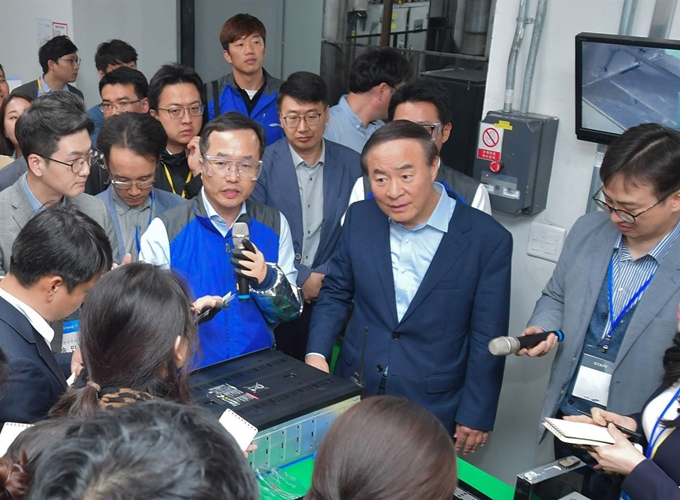

이번 시스템의 핵심은 화재 확산 차단에 있다. ESS 모듈 위쪽에 특정 온도에 도달하면 자동으로 터지는 첨단 약품이 설치됐다. 약품이 분사돼 불을 끄는 방식이다. 또 모듈 안에 들어 있는 배터리 셀 사이에 열 확산 차단재도 하나씩 집어 넣었다. 허은기 삼성SDI 중대형시스템개발팀장(전무)은 “지금까지 밝혀진 화재 발생 원인에 따른 개선 조치는 이달 안에 모두 마무리되고, 앞으로 6개월 안에 전국 ESS에 특수 소화시스템을 적용 할 것”이라고 밝혔다. 이 외에도 삼성SDI는 초고속카메라, 엑스레이 등으로 배터리 제품 생산 과정의 이물 유입 여부를 전수 검사하고 있다.

전영현 삼성SDI 사장은 “국내에서 발생하는 문제를 해결해 우리나라 ESS 산업 생태계를 다시 일으켜 세워야 한다”며 “다시 국내 기업들이 세계 ESS 시장을 선도할 수 있도록 노력하겠다”고 밝혔다.

울산=맹하경 기자 hkm07@hakookilbo.com

기사 URL이 복사되었습니다.

댓글0