플라스틱 국한된 3D 프린팅 시장 금속으로 확대

中ㆍ美ㆍ獨 수출하는 갠트리로봇 등 자체 기술 바탕

‘그게 되겠냐’ 주변 만류에도 불구

3년 간 금속 3D 프린터 연구 성과

내년 목표 길이 2미터에 8톤 제품 출력

컴퓨터에 입력한 형상을 현실에서 구현하는 3차원(D) 프린터는 4차 산업혁명을 논할 때 빠지지 않는 장비다. 적용 범위도 시제품 제작에서 의료 건축 등으로 확대됐지만 아직은 주재료가 플라스틱이라 높은 강도와 경도를 요구하는 산업용 제품에는 적용이 어렵다.

국내 중소기업이 금속을 재료로 쓰는 3D프린터를 독자 기술로 개발해 이런 한계를 뛰어넘었다. 공작기계와 5축 병렬로봇, 갠트리로봇(직각으로 움직이는 문(門) 형태 로봇)으로 기술력을 축적해온 맥스로텍이다.

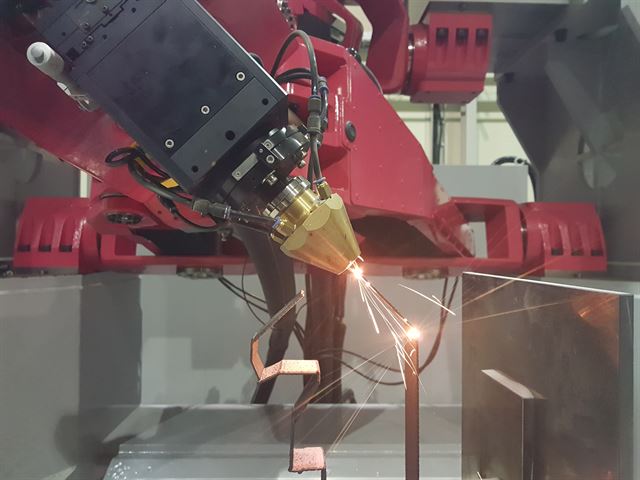

지난 10일 오후 대구 달서구 이곡동 맥스로텍 연구개발(R&D)센터에 들어서자 가장 안쪽에 자리 잡은 금속 3D프린터에서 섬광이 번뜩였다. 고출력 레이저가 금속 분말을 녹이며 내는 빛이었다. 프린터에 달린 커다란 로봇은 자유자재로 움직이며 도면에 따라 스텐인리스 스틸을 쌓아 올렸다.

이 로봇은 맥스로텍이 개발한 5축 병렬로봇이다. 위에 세 개 축은 직선운동, 아래 두 개는 회전운동을 해 움직임에 제한이 없고 강성이 높다. 김인환(50) 맥스로텍 대표이사는 “독일과 미국 등에서 먼저 금속 3D프린터를 선보였지만 5축 병렬로봇을 결합한 것은 우리가 세계 최초”라며 “금속은 출력이 끝나면 표면이 거친데, 이 프린터는 공작기계처럼 표면가공까지 한 번에 끝낼 수 있다”고 설명했다.

코스닥 상장사인 맥스로텍은 기술력으로 꽤 유명하다. 5축 병렬로봇을 생산하는 기업은 맥스로텍을 포함해 국내에 단 두 개뿐이다. 주력 제품인 갠트리로봇은 현대ㆍ기아자동차 공장을 비롯해 장안기차 등 중국 자동차업체, 미국 포드와 제조 강국 독일 등에도 수출됐다.

특히 무선 갠트리로봇은 국내 1위에, 글로벌 2위다. 전 세계에서 이걸 만들 수 있는 곳이 맥스로텍과 일본 기켄(GIKEN)사밖에 없기 때문이다. 1995년 설립된 아진기계공업을 2006년 인수해 맥스로텍으로 재출발한 김 대표는 삼고초려 끝에 지켄과 무선 갠트리로봇 기술 제휴에 성공했다.

맥스로텍이 2015년 금속 3D프린터 개발에 뛰어든 데는 이 같은 자체 기술에 대한 자신감이 있었지만 완성까지는 3년이 걸렸다. 김 대표는 “처음엔 ‘그거 되겠냐’며 주변에서 말렸고 사내에서도 회의적이었다”며 “나 역시 정말 출력이 될지 불안했다”고 회상했다.

하지만 ‘R&D가 기업의 미래를 보장한다’고 믿는 김 대표는 2015년과 2016년 2년 연속 영업적자를 기록하면서도 금속 3D프린터 투자를 멈추지 않았다. 전 직원 약 130명 중 석ㆍ박사급 연구원을 10여 명이나 확보한 것도 지역의 제조업 분야 중소기업에는 흔치 않은 일이다. 경북대 교수 출신 이동목 맥스로텍 R&D센터장은 “회사의 배려로 연구원들은 단기 매출이나 수익과 관계없이 3년 동안 금속 3D프린터 개발에만 매진할 수 있었다”고 말했다.

맥스로텍은 지난해 8월 금속 3D프린터 시험 출력을 시작했고 연말부터 의뢰받은 시제품 제작에 착수했다. 김 대표는 “반신반의했던 고객사들이 난해한 구조의 금속 부품을 정확히 찍어내자 놀라워했고, 소문이 났는지 의뢰가 계속 늘고 있다”며 웃었다.

현재 맥스로텍의 금속 3D 출력물 최대 크기는 60㎝다. 재료로 쓸 수 있는 금속은 스테인리스 스틸과 인코넬(니켈합금), 텅스텐 등이다. 맥스로텍은 올해 6월 갠트리로봇을 결합해 1m 규모 출력물이 가능한 금속 3D프린터 ‘타입1’을 시장에 내놓을 예정이다.

내년 목표는 길이 2m에 8톤 무게까지 출력이 가능한 ‘타입2’ 출시다. 타입2에는 형상 자유도를 높이기 위해 축이 3개나 늘어난 8축 병렬로봇이 결합된다. 김 대표는 “3D 프리팅 전 과정을 통합한 독자 소프트웨어 개발도 마무리 단계”라며 “다양한 금속으로 테스트 중이라 재료의 폭도 더 넓어질 것”이라고 말했다.

맥스로텍은 금속 3D프린터 판매와 함께 대량 생산에 기반한 출력 서비스를 병행할 계획이다. 서비스 대상에는 대부분 수입하는 발전설비 부품도 포함된다. 발전용 부품들은 수급에 오랜 시간이 걸리고 작은 부품 파손 때문에 모듈 전체를 바꿔야 할 때도 있다. 금속 3D프린터로 망가진 부품만 만들면 발전사들은 비용을 절감할 수 있는 데다 혹시 모를 사고에 대비해 부품을 재고로 떠안는 부담도 줄어든다.

김 대표는 금속 3D프린터가 다양한 부가가치를 창출할 것으로 기대하고 있다. 그는 “이종 금속을 결합하는 방법은 용접뿐이었지만 이제는 3D프린터로 더 견고하게 붙일 수 있다”며 “글로벌 금속 3D프린터 시장이 걸음마 단계라 국내 기업에도 기회는 열려 있다”고 자신했다.

대구=글ㆍ사진 김창훈 기자 chkim@hankookilbo.com

기사 URL이 복사되었습니다.

댓글0