바다에 매장된 석유와 가스 자원 발굴·시추·생산하는 제반 사업

국내 업체, 2000년대 뛰어들었지만 기본 설계도 핵심 장비도 해외 의존

해외 업체 통해 설계변경 하다 보면 수개월씩 지연돼 막대한 피해 입기도

세계 시장을 주름잡았던 국내 조선 3사(삼성중공업ㆍ대우조선해양ㆍ현대중공업)가 올해 2분기 ‘4조7,000억여원 적자’라는 사상 최악의 실적을 냈다. 1,2년 전까지만 해도 새로운 고부가가치 산업으로 주목 받던 해양플랜트가 실적 악화의 주범으로 국내 조선회사들의 발목을 잡고 있다. 이유는 무엇일까.

먼저 해양플랜트가 어떤 산업인지 이해할 필요가 있다. 해양플랜트는 바다에 매장된 석유, 천연가스 등의 해양 자원을 발굴ㆍ시추ㆍ생산하는 제반 사업을 의미한다. 보통 탐사→시추→설계→건조→운반→설치→운영→해체 총 8단계로 진행된다. 쉐브론(미국), BP(영국), 엑슨모빌(미국) 등 세계적인 석유 메이저 회사가 바다 밑을 탐사해 경제성이 있다고 판단되면, 전문 용선업체에 의뢰해 해양플랜트를 제작한다. 평균 수심이 3,962m인 바다 밑 해저면에서 다시 수 백~수 천m의 지층을 뚫고 들어가 석유와 천연가스를 해상으로 안전하게 뽑아 올려야 하기에 해양플랜트 제작은 고난도의 기술이 요구된다. 또, 해저 지형 및 지질 구조, 해류 속도, 수온, 파고 등 여러 조건 등을 감안해 프로젝트마다 맞춤형으로 만들어야 하기 때문에 제작 경험도 매우 중요하다.

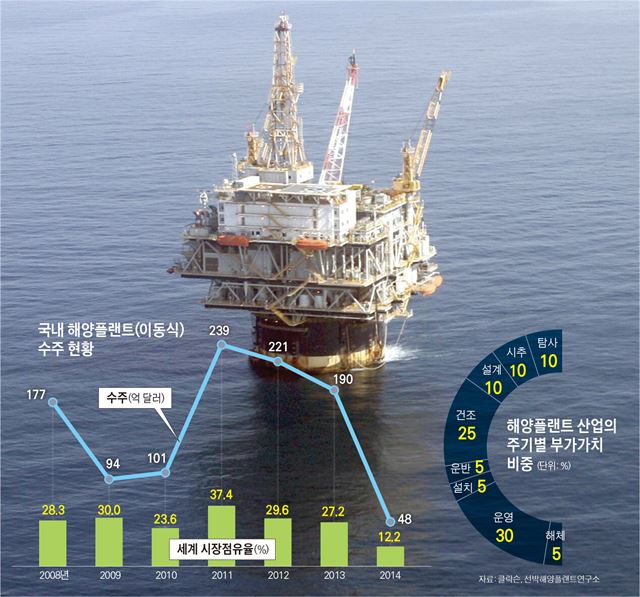

그러나 국내 업체들은 기술과 경험이 턱없이 부족함에도 2000년대 중ㆍ후반부터 신종사업인 해양플랜트에 뛰어들었다. 용선회사가 발주한 프로젝트를, 설계부터 전 과정을 책임지는 턴키방식으로 수주했지만 설비의 설계나 주요 부품 생산은 모두 외국 업체들의 몫이었다. 국내 업체들은 이 부품들을 조립하는 데 급급했다. 기존에 만들던 선박에 고가 외제 시추 설비들을 장착한 셈이다. 전체 8단계로 진행되는 해양플랜트 산업 중 설비를 만드는 건조 단계의 부가가치는 25%에 불과하고, 기자재 국산화율도 20%(2011년 기준)에 그친다. 때문에 1척 당 20억 달러(2조원)~30억 달러(3조원)에 수주하더라도 국내 조선업체가 가져가는 이익은 생각보다 적다.

업계 관계자는 “처음 탐사한 후 큰 밑그림을 그리는 기본 설계가 가장 기본적으로 필요하지만, 국내 업체는 석유나 천연가스 개발 경험이 없어 해외 설계 엔지니어링 회사들에게 의존한다”며 “국내 업체들의 기술력은 유럽이나 미국의 20~30% 수준으로 평가받는다”고 말했다.

특히, 실제 건조작업에선 설계를 변경해야 하는 상황이 종종 발생하는데, 그럴 경우 기본 설계를 한 해외 설계엔지니어링 회사에 부탁해야 하고, 수정까지 수개월이 걸리기도 한다. 이 과정에서 적게는 수백억원, 많게는 수천억원까지 손실이 발생한다. 업계의 또다른 관계자는 “예전에는 납기가 지연되면 전 직원이 달려 들어 밤을 새서라도 기일을 맞출 수 있었는데, 최근에는 여러 프로젝트를 동시에 진행하다 보니 그럴 여력도 없다”고 말했다.

업체들은 기본설계나 핵심장비의 국산화를 위해 연구개발(R&D)에 투자하고 있고, 정부도 개발난도에 따라 단기(3년 이내) 30개, 중기(5년 이내) 57개, 장기(5년 초과) 14개 등 모두 100가지의 해양플랜트 전략기술을 국산화하겠다는 계획을 이미 2013년 발표했었다. 그러나 진입장벽이 워낙 높아 아직 가시적인 성과는 나타나지 않고 있다.

전문가들은 업체간의 지나친 경쟁과 외형적인 성장 부풀리기를 자제하고, 기술 개발을 위해 서로 협력할 필요가 있다고 지적했다.

박광순 산업연구원 기계전자산업팀 선임연구위원은 “해저 지층의 석유나 천연가스를 해상으로 운반하는 파이프라인 등 해양플랜트산업에서 공통적으로 사용하는 필수 기술은 3사가 머리를 맞대고 공동 개발하는 것도 방법이 될 수 있다”고 말했다.

박민식기자 bemyself@hankookilbo.com

기사 URL이 복사되었습니다.

댓글0